别让效益在指缝间流走

作者:顾毅康 刘能杰

【编者按】

在现代化工厂里,大部分专业早已实现自动化管控,但唯独循环冷却水系统作为火电厂、石油化工、煤化工等重工业必不可少的工艺组成部分,还是停留在人工加药、人工化验、人工控制阶段。各级管理人员似乎也习惯于这种低效的工艺管控。作为用水大户,节水、节能、高效等流行的词语好像距离我们很是遥远。

“智能加药”、“智能控制”、“大数据”等新兴词语爆炸性的传播开来之时,许多人还是疑问,先进的互联网技术和传感器技术到底能为我们循环冷却水管理做些什么?

本板块将从安全、节能、管理等多视角出发,选取真实案例,来说明智能化时代到来后,水云踪智能控制系统可以在经济效益、社会效益方面所做出的贡献,为各级管理人员提供真实素材,为管理、操作人员全面认识水云踪、用好水云踪积累第一手资料。

【背景介绍】

基础数据:位于华东的某100万千瓦火电机组,系统保有水量约3万立方米,循环水量每小时11万立方米/小时。补水为地表水和回用水,电导率920-1000uS/cm范围有浮动。

方案设计:设计浓缩倍数4倍,根据现场月度水量,结合理论计算核实,确定平均补水量约为1600吨/小时。采用含有荧光聚合物的无磷缓蚀阻垢剂,设计加药浓度为36ppm,加药量每天约300千克。

现场管理:加药工是外包的,每天三次进行人工加药。药剂投加量是靠加药时目测,有时多点,有时少点。系统补水和排污连续进行。

现场监控:2019年6月,现场安装了水云踪设备,对循环水的水质与荧光聚合物药剂浓度进行实时在线监测。水云踪设备并未进行加药自动控制,目的是先行了解人工加药模式下的效果,以便与自动化加药的效果进行比对。

【现象】

从水云踪在线数据观察,6月27日到7月14日期间,药剂浓度基本都在36ppm以上,甚至有爬升到60ppm的现象。需要进行探索现象背后的原因,分析对于处理成效与处理成本的影响,并探讨改进的机会。

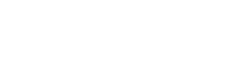

图1. 药剂浓度与电导率趋势

【讨论】

问题的成因

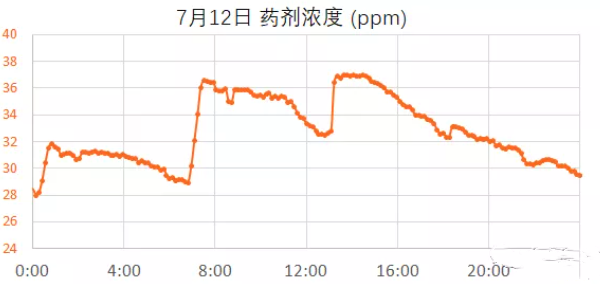

在此期间,循环水电导率为最高为3970uS/cm,而最低仅为2600 uS/cm。如取补水平均电导率为960 uS/cm,则相应的浓缩倍数在2.7~4.1之间波动。其中7月2日之前相对平稳,大致在3.3倍。从这个角度来分析,系统并没有严格按设计的浓缩倍数和药剂浓度来进行控制。

经与现场确认,7月4日投加了3吨非氧化性杀菌剂。用户对于非氧化性杀菌剂投加的规定:夏季一月两次左右,冬季不加。具体非氧加药时间,客户根据菌藻的发展状况以及生产安排。在加非氧化杀菌剂后,一般会有2~3天的不排污阶段。

对比药剂浓度与系统电导率的关系,呈现出高度的相关性,显示系统的浓缩倍数是药剂浓度的主导影响,也显示了在目前的人工加药方式下,完全没有根据药剂浓度来调整每次的加药量。在投加非氧化性杀菌性并停止排污之后,药剂浓度在设计浓度36ppm以上不断攀升,但现场并没有停止加药,在此期间的药剂投加是完全可以节省下来。

图2. 药剂浓度/电导率变化趋势与现场管理事件的关系

加药浓度的控制

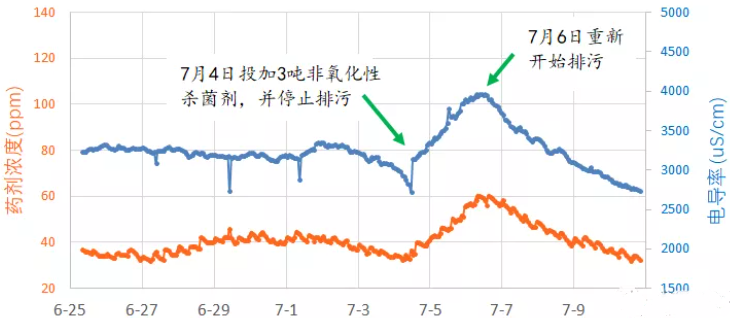

以7月12日的详细数据为例,在当天7:30加药后,药剂浓度从29ppm上升到了36.4ppm,而18:00加药后,药剂浓度从32ppm上升到了33ppm。从数据来看,在线数据信息量大,检测精度优于0.1ppm,可以发现人工取样很难观察到的问题。

图3.加药过程的细节图

以保有水量30000吨来计算,

07:30 加药量 = (36.4-29) x 30000 / 1000

= 222(千克)

18:00 加药量 = (33-32) x 30000 / 1000

= 30 (千克)

可见人工加药的随意性很大,投加量并没有工程依据。同时,由于在线监测数据让现场工人操作的结果在监控之下进行,向用户提供了定量化、可追溯、不可篡改的数据,为实现管理的精细化,提供了有效的技术保证。

【经济性分析】

根据循环冷却水的平衡计算,

蒸发量 = 循环量 x Cp x △t / r

排污 = 蒸发量 / (N -1)

补水 = 蒸发量 + 排污 = 蒸发量 x N

其中 Cp 为水的热容,4.187 KJ/(Kg*℃)

△t 为水的进口温度与出口温度之差,℃

R 为水的蒸发潜热,2401KJ/Kg.

N 为浓缩倍数

简化计算考虑,忽略风吹损失

已知4倍浓缩倍数时,补水量为1600吨/小时,

则根据补水 = 蒸发量 x N

= 110000 x 4.187 x △t / 2401

= 1600 (吨/小时)

△t = 6.255 ℃

此时,蒸发量 = 循环量 x Cp x △t / r

= 110000 x 4.187 x 6.255 / 2401

= 1200 (吨/小时)

排污量= 蒸发量 / (N -1)

= 1200 /(4-1)

= 400(吨/小时)

药剂投加量 = 补水 x 设计浓度 / N / 1000 x 24

= 1600 x 36 / 4 /1000 x 24

= 346 (千克/天)

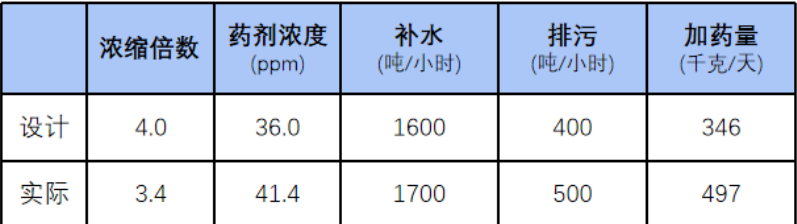

经统计,现场平均浓缩倍数为3.4,平均药剂浓度为41.4ppm。

实际排水量 = 蒸发量 x (N-1)

= 1200 / 2.4

= 500(吨/小时)

实际消耗药剂 = 实际排水量 x 实际药剂浓度 / 1000 x 24

= 500 x 41.4 / 1000 x 24

= 497(千克/天)

可见,由于浓缩倍数与药剂浓度控制不良,此现场每天要多消耗2400吨补充水,多排污2400吨,多消耗151千克/天的药剂。如通过水云踪的智能控制系统,能把浓缩倍数精确控制到4.0倍,把药剂浓度精确控制在36 ppm,预计可以达成以下经济效益。

【结论】

用户目前的管理方式粗放,只考核月度总消耗量。每天三次加药量靠外包加药工目测,没有按水处理设计方案的要求控制加药量,即使在停止排污后,依然持续每日加药。现场节省药剂的空间很大。

浓缩倍数的控制靠人工进行,也比较粗放,有显著的节水空间。

通过现场实施水云踪服务,可实现在线药剂浓度监测与智能加药并控制自动排污,预计可减少补水和排污各2400吨/天,减少药剂消耗151千克/天;按照每年运行200天计算,预计可节省费用82.3万元/年。以“水云踪200”的年度服务成本7万元计算,用户仅从节水与节药剂角度,就可产生获得12倍的回报。

在实施水云踪智能水处理服务的前期,进行一个月左右的“只监不控”会非常有益。可以摸清家底,让用户充分了解原有加药方式的效果,并用于与自动加药进行比对。

水云踪系统为现场的精细化管理提供了有效的技术保障,在监控模式下人工加药操作的弊端就暴露出来了。下一阶段切换到自动控制后,再次以实际数据进行比对。

关注我们的公众号,随时拨打400-6265-007,看看水云踪能为您做什么。

水云踪智控

服务热线 400-6265-007

www.ShuiYunZong.com